Ein Tischkicker auf Hubtisch Basis

Kickern für alle

Ein Tischkicker auf Hubtisch Basis

Tischfußball kennt jeder. Aber nicht jeder kann mitspielen. Um einen ungetrübten Spielgenuss für Groß und Klein sicherzustellen, hatten unsere Auszubildenden die Idee, einen höhenverstellbaren Tischkicker zu entwickeln. Was lag näher als auf ein hauseigenes Produkt zu setzen?

Kickern, Krökeln oder Tischfußball genießt Kultstatus und liegt im Trend. Männer, Frauen und Kinder sind vom Kickern fasziniert. Leider ist der Spielspaß für manche getrübt. Die Allerkleinsten kommen gerade so an die Griffe, sehen aber nicht das ganze Spielfeld. Die Großen unter uns müssen sich nach unten beugen, um mitzuspielen. Rückenschmerzen sind da vorprogrammiert. Zum Glück gibt es höhenverstellbare Kickertische.

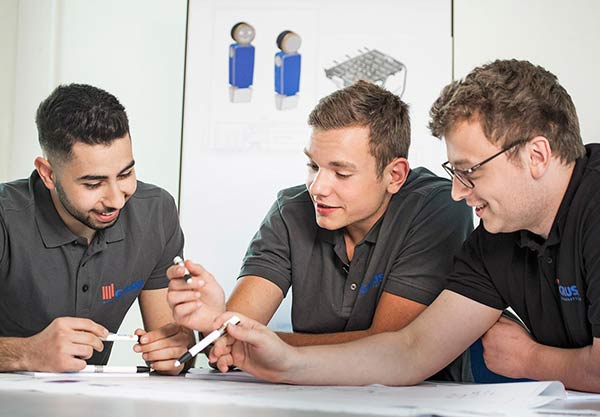

Auszubildende entwickeln höhenverstellbaren Tischkicker

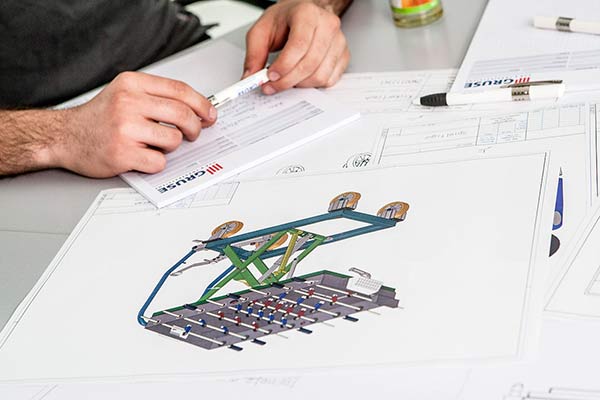

Die Mindesthöhe der meisten Modelle liegt jedoch bei etwa 80 cm – immer noch zu hoch für Kindergartenkinder oder Schulanfänger. Für die Großen ist eine Maximalhöhe von 90 cm zwar schon ganz passabel aber noch nicht „gesund“. Die Auszubildenden bei Gruse Maschinenbau hatten die Idee, aus einemHubtisch einen höhenverstellbaren Tischkicker zu bauen, sodass alle – Groß und Klein – in den Genuss des Spiels kommen. Als Basis wurde ein mobiles Hubtischmodell ausgewählt: Der Hubwagen Hebefix, der seit mehr als 20 Jahren in Serie produziert wird. Hubwagen helfen dabei, schwere Lasten zu heben und zu verfahren. Grundvoraussetzung dafür ist eine stabile und standfeste Ausführung. Und genau diese Merkmale prädestinieren den Hebefix als Basis für den zu entwickelnden Kickertisch. Hinzu kommt das flexible und präzise Einstellen auf eine ergonomische Spielhöhe.

Vom Hebefix zum Tischkicker

Für den Aufbau holten sich die beiden angehenden Industriemechaniker Tom Bleibohm und Sergen Malgaf Unterstützung vom gerade ausgelernten Produktdesigner Alexander Nickel. Das Spielfeld beim Tischfußball sollte formstabil sein und eine homogene Oberfläche aufweisen. Da war es nur naheliegend Stahl als Material zu wählen, zumal die Auszubildenden alle Fertigungsschritte selbst umsetzen wollten. Auch das Abkanten und Schweißen des Blechs übernahmen die Auszubildenden. In der hauseigenen Lackiererei bekamen Hubwagen und Spielfeld die Wunschfarbe – ein dunkles Grau.

Problemlösung in der Praxis

Bei der Montage des Prototyps traten zunächst Probleme auf: Die Bohrungen für die Spielstangen fluchteten nicht. An der CNC-Plasmaschneideanlage ließ sich die Form präziser zuschneiden, inklusive Bohrungen für Spielstangen, Ballauswürfe und Tore. Als problematisch erwiesen sich ferner die Buchsen für die Spielstangen: Die Zukaufteile waren nicht haltbar genug. In der hauseigenen Dreherei fertigten die Auszubildenden schließlich selbst konzipierte Buchsen. Immer wieder mussten Konstruktions und Materialfragen geklärt werden: Welches Material soll als Tor dienen? Womit werden die Bälle aufgefangen?

Vorbereitung auf den Beruf

Mit Unterstützung der anderen Auszubildenden, des Ausbilders und der Fachbereiche lösten die Auszubildenden schließlich ein Problem nach dem anderen und klärten die Fertigungsfragen. Die Auszubildenden trainierten mit diesem Projekt nicht nur eigenständiges und präzises Arbeiten, sondern auch ihre Ausdauer, denn es brauchte einige Versuche bis die passende Form entwickelt war. Darüber hinaus galt es viele knifflige Fragen zu klären, bis schließlich der erste Gruse-Tischkicker fertiggestellt war. Eine gute Vorbereitung für den späteren Arbeitsalltag bei Gruse, denn hier werden zu 85 Prozent individuelle Lösungen für die Hebe- und Fördertechnik entwickelt und gefertigt.

Vom Messe-Highlight zur Serienfertigung

Höhepunkt für die Auszubildenden war die Präsentation des Tischkickers auf der Fachmesse Motek in Stuttgart und der Hamelner Ausbildungsmesse. Das außergewöhnliche Produkt sorgte für so viel Andrang und positive Rückmeldungen, dass inzwischen die erste Serienproduktion angestoßen wurde.